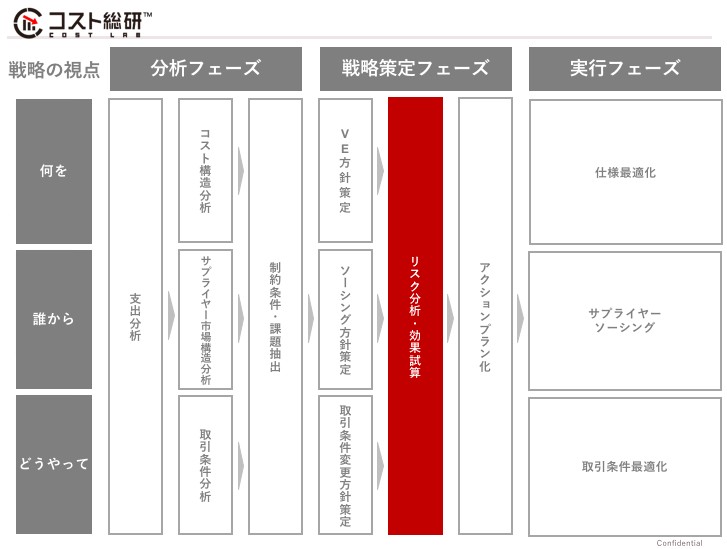

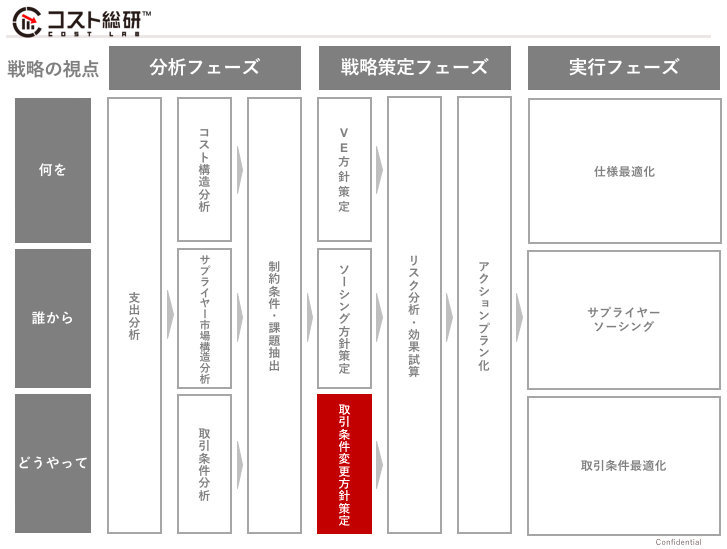

今回は戦略策定フェーズの『リスク分析・効果試算』について見ていきます。

目次

リスクとは

そもそもリスクとはどのようなものでしょうか?ここでは「それが発生するかどうかは不確定だが、発生すれば何らかのネガティブなインパクトを生じるもの」と定義します。人間はリスクを過大評価する性質があり、リスクに関して、以下のような状況がよく見られます。

・過去に発生した不具合等に基づく漠然とした不安によりなかなか一歩が踏み出せない

・新たな取組に対して「何かあったらおまえは責任を取れるのか?」といった議論になりがち

期待値

そのため合理的判断には客観的指標が必要となります。リスクを定量化する際に「期待値」の考え方がよく用いられます。期待値の考え方を用いると、リスクは以下の式で表すことができます。

「期待値」とは、その事象が発生した時のインパクトの大きさと、その事象が発生する確率の積として定義されます。この期待値の考え方は不確実性がその本質であるところのリスクを表現するモデルとしては最も広く使われています。

リスク評価のプロセス

ここでは、リスク評価の手順を説明していきます。

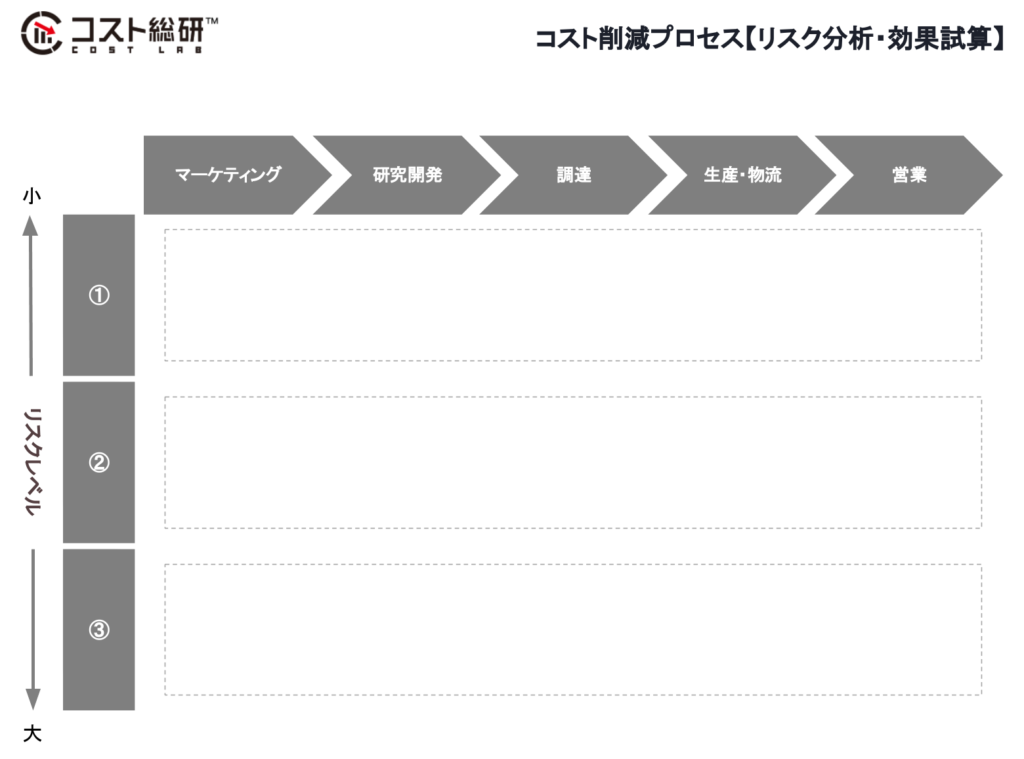

1.リスクの洗い出し

「洗い出す」作業は漠然といっても抜け漏れが発生しやすいです。そのためフレームワークを作って作業を行うのが効率的です。ここにフレームワークの一例を示します。このフレームワークは横軸をマーケティングから営業までのプロセス、縦軸をリスクレベル(①〜③)として構成されます。

今回の場合、リスクレベルは以下のように定義しています。

- リスクレベル①:自然災害など、部門単位ではコントロール不能なもの。よって、発生してしまった時の被害をどう最小化するかが検討のポイント。

- リスクレベル②:市場・地域・政府レベルのリスク。大部分はコントロールが難しいが、限定的な影響を与えることは可能。

- リスクレベル③:企業・部門・個人レベルのリスク。通常は組織が大きな影響を及ぼすことができる。よって、発生自体の抑制が被害最小化検討の第一ステップ。

購買・調達部門であれば、QCD(Quality:品質、Cost:コスト、Delivery:納期)のフレームワークに則して洗い出すのも一つの方法です。

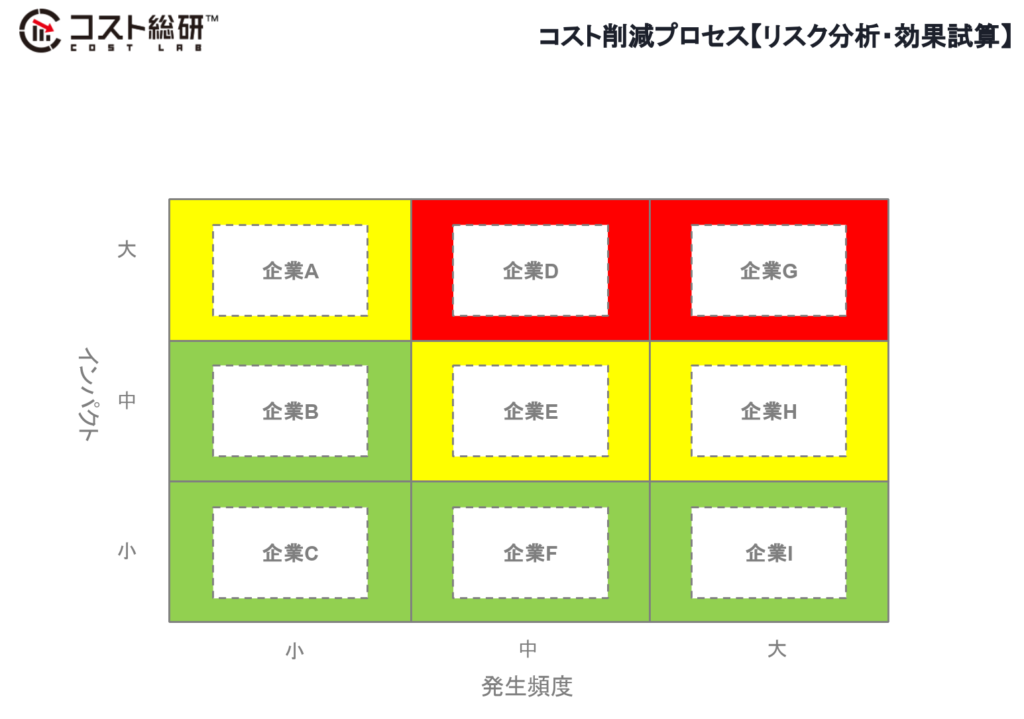

2.リスクのマッピング

洗い出したリスクをマトリクス上に配置します。その際、軸としてはインパクト(縦軸)と発生頻度(横軸)を用いると効果的です。具体例を用いてマッピングしていきます。

大きなリスクの一つとして、震災などで取引先の工場が生産停止になり、調達ができなくなることが挙げられます。調達停止のリスクを避けるためには、広域災害等が発生しても適時・適切に対応できるサプライヤーチェーンを構築する必要があります。よくないサプライヤーチェーンの例として、自社としては一次サプライヤーを分散しているつもりでも、その一次サプライヤーの調達先である二次サプライヤーが集中している場合があります。この場合、自社工場が被災していなくても操業できないと言う状況に陥る可能性があります。

この場合、インパクトは工場が被災した時に調達できなくなる量・金額、発生頻度は工場の被災可能性にあたります。これを元に以下のように工場をマッピングしていきます。

3.リスクの評価

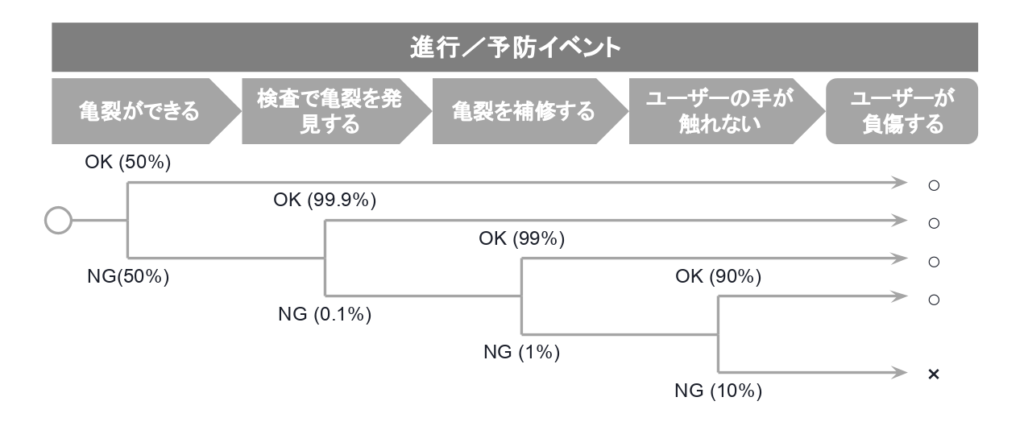

リスクの評価は可能な限り定量分析を行います。定量化が難しい場合は、定性分析を実施します。定量化に関しては、過去に発生した同様事例から推測するのが最も現実的な方法ですが、イベントツリーなどのツールを用いることもできます。

イベントツリーによる分析例を示します。

ここでは、

・施策は「ボイラーの亀裂補修方法を変更する」

・リスクは「適切に処理されなかった亀裂から漏れ出た熱によってユーザーが負傷してしまう」

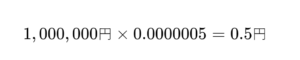

と、定義しています。この場合、リスクが起きる確率は、亀裂ができ、検査で亀裂が発見されず、亀裂が補修されず、誤ってユーザーの手が触れてしまった場合なので、

です。また、1件あたりの損失を1,000,000円と定義すると、リスクは、

となります。

4.リスクへの対応

リスクを被害の大きさと発生確率で分類し、被害額が大きく発生確率の高い重大なリスクについては対策を

①回避

②転嫁

③軽減

④受容

の4つの視点で検討します。非常に重大なリスクは回避を、重大なリスクは転嫁や軽減を、軽微なリスクは受容といった選択が考えられます。

実際のリスク評価

では、実際にリスク評価の実例を見てみましょう。

ある企業では発注先の工場を集約する施策を取ろうとしています。ここで、リスク評価を用いて。適切な施策を考えます。

※原料取引に於ける最大のリスクは、深刻な異物混入による1ロット分の原料が使用不能になる状態と定義します(それより影響範囲の大きな不良の可能性は工場監査等で事前に回避されているものとします)

※各工場のリスクは、期待値(=発生確率×発生時の被害の大きさ)の概念を導入し、各工場の異物混入率/日×各工場の1ロットサイズ(1日あたり生産量)と定義すします。(ただし、異物混入=即座に1ロット使用不能、ではないためあくまで相対値です)

※原料取引全体のリスク総量は、各工場のリスク期待値を取引量で加重平均した値とします。

リスク評価によると、

集約例Aは、集約の効果:201,893,845円、改善の効果:590,431,397円でリスクの総和は0.72です。

集約例Bは、集約の効果:945,294,552円、改善の効果:868,108,517円でリスクの総和は0.21です。

現状のリスクの総和は0.22なので、これよりリスクが大きい集約例Aは改悪、リスクの小さい集約例Bは改善ということになります。

効果試算

上記まででリスク分析(=実現性(リスク)評価)の手順を見てきました。コスト削減施策毎の「効果試算」は、リスク分析と異なり具体的な品目、単価、数量をベースに考えていくため、定量化もしやすく想定削減額も算定しやすくなります。それでは実際の効果試算のプロセスを見ていきましょう。

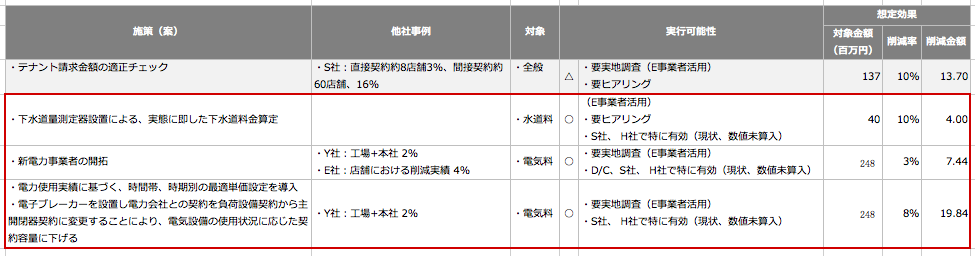

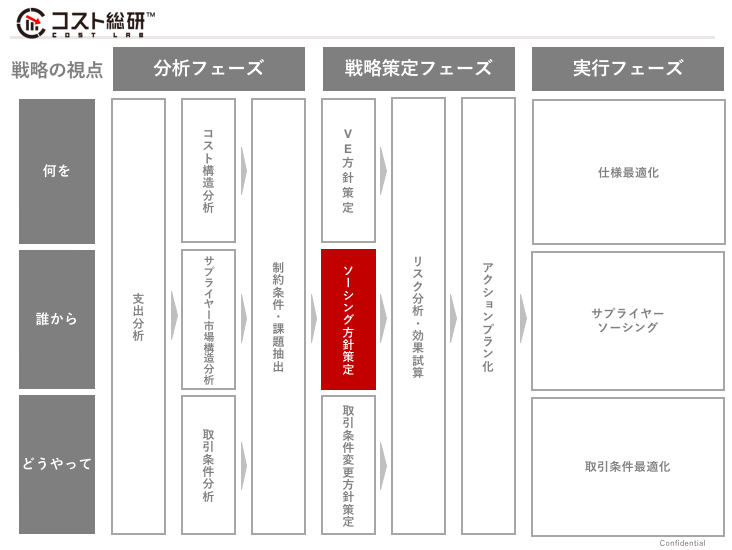

コスト削減施策の洗い出し

コスト削減施策は既に分析フェーズ、戦略策定フェーズの方針策定をとおして一覧化されています。もしここで新しい施策案が出てくるということがあった場合、それまでのフェーズで検討漏れがあったことになります。よって、このコスト削減施策の洗い出しはしなくてもよく一覧化するだけの状態であることが、効果試算の第一ステップの完了の印となります。

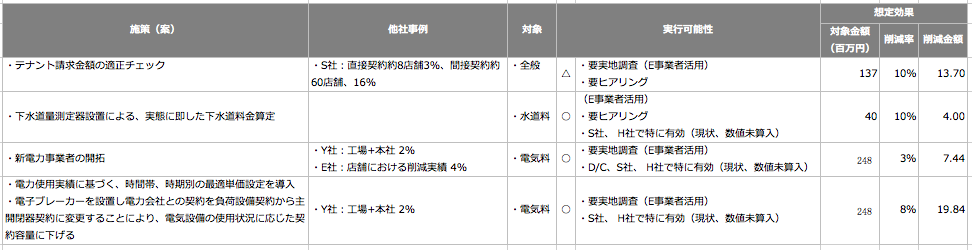

コスト削減施策の評価

可能な限り定量化を行います。実際の品目、単価、数量をベースに各コスト削減施策が適用される範囲を特定し、①過去の自社実績、②過去の他社実績、③理論上削減される数値といった3つの軸のいずれかで各施策の効果を定量化していきます。

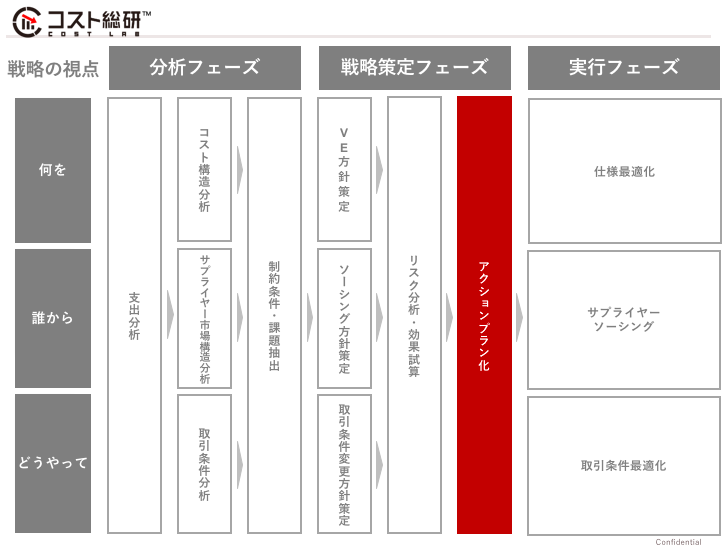

コスト削減施策の優先順位付け

「リスク分析」、コスト削減施策の「効果試算」が完了すると、限られた人的・時間的・資金的リソースの中でどの施策を実行するかを選定しなくてはなりません。その際、重要視すべきは想定コスト削減額(効果)よりも実現性(リスク)であり、関係者間で協議した上で優先順位付けをし、実行する施策を選定していきます。