前回は、製造業の設備保全について記載させていただきました。

今回は、設備保全の予知保全にフォーカスし、予知保全を実現させるソリューションシステムについて記載させていただきます。

※予知保全とは、壊れることを「予知」してメンテナンスを施す保全方法です。

目次

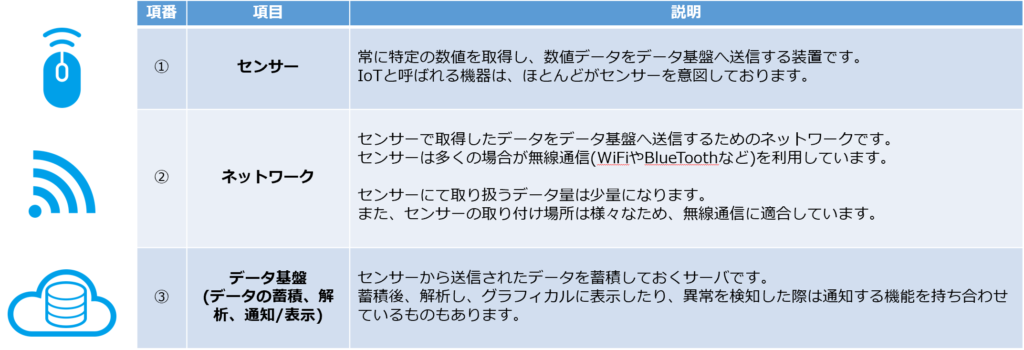

予知保全ソリューションシステムに必要な要素について

予知保全ソリューションシステムに必要な要素は、大きく分けて以下の3点になります。

センサーの種別について

センサーは人間で例えると、5感(「視覚」「聴覚」「嗅覚」「味覚」「触覚」)のようなものです。実際、センサーには様々なものがあり、例えば以下のようなセンサーがあります。

予知保全に必要なセンサーについて

製造設備によって、センサーを選択し、選定する必要があります。

例えば、モノを圧縮するような設備であれば、異音がないかどうか、振動が通常通りかどうか、圧力に異常がないかどうか、設備の温度の変化などの観点からデータを取得し、故障を予知する必要があります。もちろん、様々なデータを取得し、通常通り利用できている設備の状態データを溜め込み、異常を予知することが最適なのかと思いますが、費用もかかるため、『様々なデータを取得する』という案は得策ではありません。また、センサーの取り付け位置によっては、取得するデータが変化するため、最適な取り付け位置を見つける必要があります。

どのようなセンサーを選び、取り付けるポイントを判断するためには、他社導入成功事例や製造設備メーカーからの情報が参考となります。

まとめ

様々な予知保全システムが提供されていますが、センサーからデータ基盤までのトータルシステムは出来上がったものであり、コンサルテーションや導入も含め外部委託すると、費用は高くなります。予知保全ということから故障を事前に防ぐという効果がなければ費用対効果は低くなり、導入メリットが感じられないかと思います。

予知保全はセキュリティ対策の分野と同様に費用対効果が見えにくいものとなります。初めての導入であれば、センサーとデータ蓄積/表示機能の一体型のようなものを利用し、他社導入成功事例などを把握し、自社の製造設備にどのようなセンサーを選び、どのようなところに取り付けるのかを評価してみることから初めてみるということも一つの方法かと思います。

実例としても秋葉原で売られている汎用センサー(1個あたり数十円~数百円の光センサーや磁気センサー)を利用して生産効率をアップ(異常を検知してロスを削減)したということもあるようです。業務を効率化するためのツールを探す際は、日本テレマティーク株式会社にて提供しているコスト削減/業務改善サービスの「コストバスター」を利用するのも1つの手かと思いますので、是非利用してみてはいかがでしょうか。コストバスターでは、コスト削減だけでなく、業務改善の方法として、業務の手間を削減するITサービスを利用した施策の提案も提供しています。業務改善の観点を把握し、ITサービスを利用して改善してみたいという方がいらっしゃいましたら、利用料無料ですので、気軽に問合せしてみてはいかがでしょうか。

今後、製造業に特化した施策の提案についても検討しているとのことですので、是非利用をご検討いただければと思います。

コスト削減/業務改善サービス「コストバスター」

次回は、メンテナンスの効率化について、ご紹介したいと思います。