工場の経営状態や製造工程を正確に把握するためには、実際に工場を訪問して現場を確認することが必要です。

工場監査には

- 新規取引先から一番安い取引先を決定する

- 既存取引先の工場技術や品質の改善指導する

などの目的があります。

目次

工場の役割

そもそも企業において、取引先の工場とはどう言った役割を果たしているのでしょうか。

簡潔に述べると、付加価値を最大化することです。

ここでいう付加価値とは

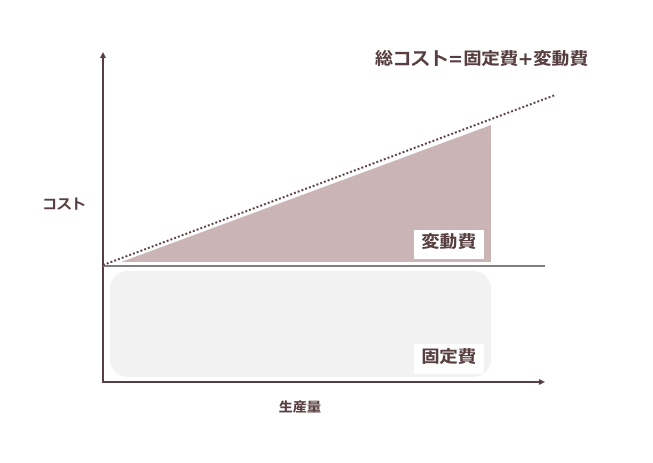

$$付加価値=売上(価格)- 材料費(変動費)$$

売上を立てることは営業の役割であり、材料費を最小化することが調達・購買の担当です。そのため営業部門や調達・購買部門が機能すると、計算式上は付加価値が高まりますが、本当の意味での付加価値はが自動的に高まるわけではありません。

営業が高く売っても、工場が良い品質のものを生産できなければ、顧客は離れていくでしょうし、調達・購買が安く仕入れても、工場が不良ばかり出せば、結果として材料費は高くなってしまいます。

工場監査のポイント

工場が付加価値を最大化する役割を持っていることはわかりました。ではその付加価値はどのように評価すればよいのでしょうか。

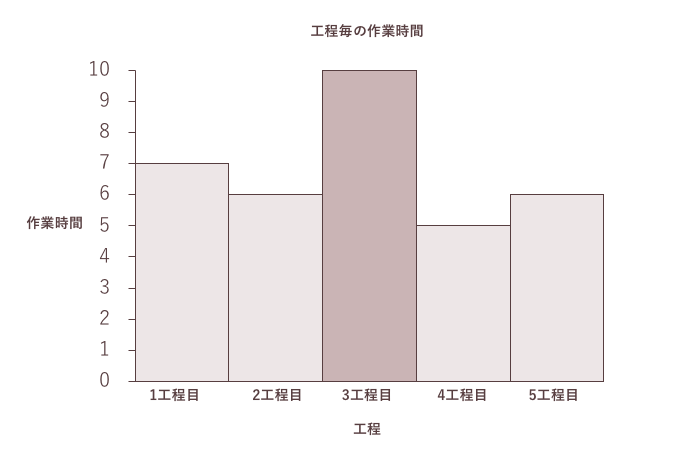

注目すべきは各工程の加工時間です。

実際に工場監査をしてみると、各工程にかかっている時間は均一でないことがわかります。ある工程は長く時間がかかり、ある工程は早く終わるのです。

ドラムバッファーロープ(DBR)

ここでドラムバッファーロープ(DBR)という考え方を紹介します。

当たり前ですが、歩くのが速い子と遅い子を同時にバラバラに歩かせると、速い子が先にゴールをします。では、子どもたちにロープをもたせて歩かせるとどうでしょうか。歩くのが速い子は先に行きたくなりますが、ロープを握っている以上、最も歩くのが遅い子のスピードに合わせなければいけません。

DBRの考え方を工場の加工工程に当てはめると、最も時間のかかる工程が終わらないことには、加工全体の速度が上がることはないということがわかります。

このことから、最も時間のかかる工程をボトルネック工程と呼ぶことにすると、工場の付加価値は以下のように表せます。

$$付加価値=frac{製品生産数×製品価格}{ボトルネック工程稼働時間}$$

例えば、製品生産数:100個、製品価格:10,000円、ボトルネック工程稼働時間:10時間の工場の場合、付加価値は

begin{eqnarray*}

付加価値&=&frac{100個×10,000円}{10時間}

&=&100千円/時間

end{eqnarray*}

つまり、この工場は1時間で100千円の付加価値を生み出していると言えます。

このように工場の付加価値を時間あたりの金額で計算すると、サプライヤー間で定量的に比較することができます。

以下のような工場A~Dがあるとします。

製品単価は工場Cが一番安く、9,000円ですが、実力以上の低価格見積りを提示してきているのでしょうか?

これは付加価値を見ることで判別できます。

工場A : 100個 × 10,000円 ÷ 10時間 ≒ 100千円/時間

工場B : 90個 × 12,000円 ÷ 8時間 ≒ 108千円/時間

工場C : 120個 × 9,000円 ÷ 8.5時間 ≒ 127千円/時間

工場D : 100個 × 12,000円 ÷ 10時間 ≒ 120千円/時間

付加価値に注目すると、工場Cは他の工場よりも高いことがわかります。このことから工場Cは単価も安く、実力も十分と評価できますね。

付加価値の改善ポイント

工場の付加価値の改善ポイントとしては

- ボトルネック工程の処理速度を上げる

- 別工程で時間が余っているところがあるのならば、ボトルネックを手伝う、あるいは作業を前倒しすることによってボトルネックの時間短縮を図る

などが挙げられます。

今回の記事で、工場はボトルネック工程以上の付加価値がつけられないことが理解していただけたと思います。ボトルネック工程の稼働時間から付加価値を計算し、定量的にサプライヤーを比較することが重要です。