今回は産業分野で注目される「3Dプリンタ」について、その概要と最新の技術を紹介します。

目次

3Dプリンタとは

1. 3Dプリンタ活用の進化

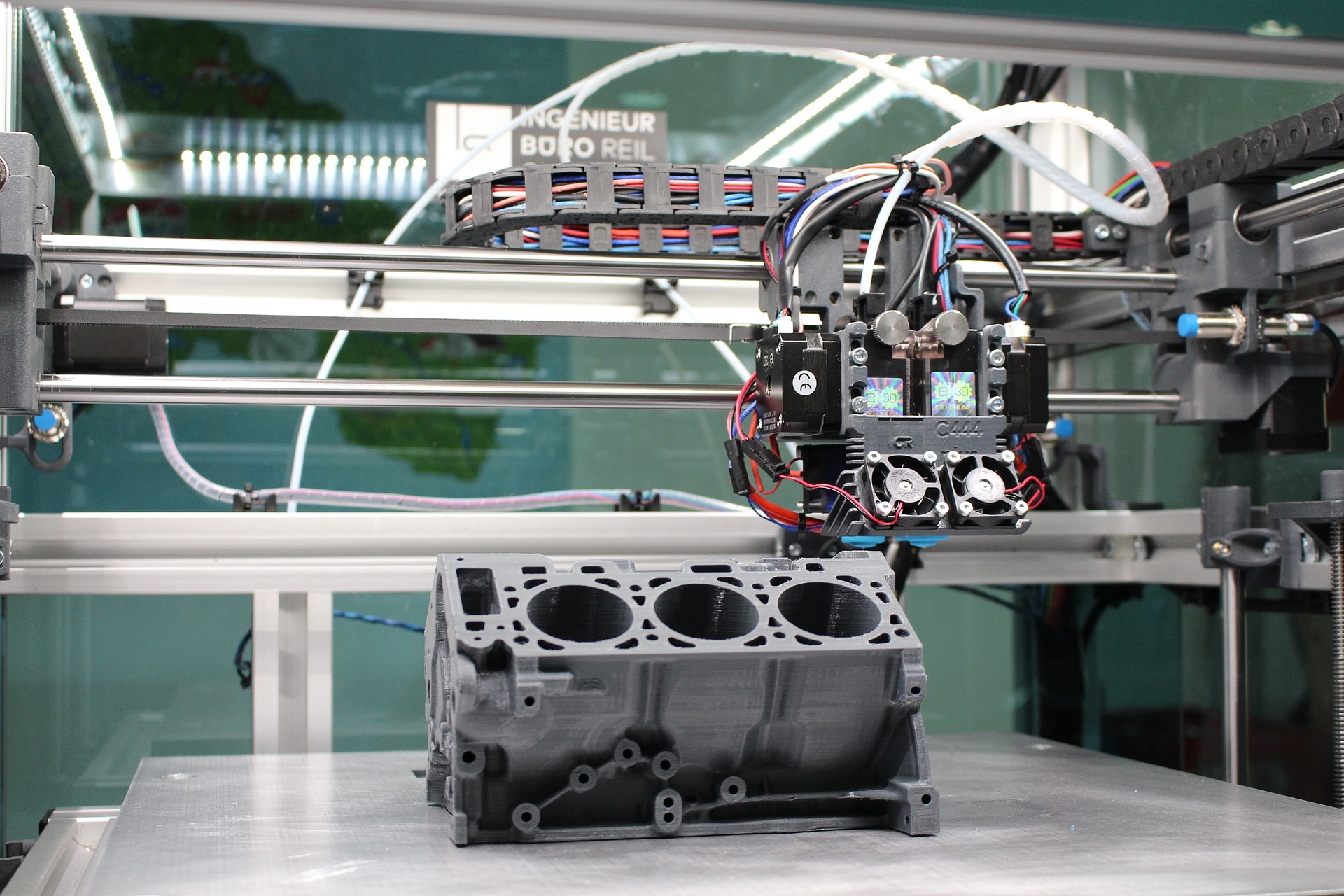

3Dプリンタは3D CADや3D CG等で作成したデータをもとに、材料を積層することによって3次元形状の物体を作成するプロセスです。

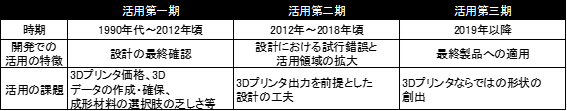

3Dプリンタは1990年頃から既に自動車分野の試作で活用されています。しかし当時の試作の目的は「形状の確認」が主体で、性能評価は材料の種類の制約によって難しいものでした。また、その形状確認でさえもプリンタ本体や材料が高価であったため利用できるユーザーは限られていました。

2012年頃から現在の3Dプリンタブームが始まり、その活用方法が大きく変わります。

試作中心の用途ではありますが、従来よりも早いタイミングから試作できるようになりました。それには、デスクトップ型の安価なプリンタの普及、材料選択肢の増加、出力サービスの普及が同時進行し、誰でも利用できる環境が整ったという背景があります。また、量産への活用についても高速造形が可能なものが開発されたり、安価な機種を並べて大量生産できる体制をとることが可能になったということも理由の一つです。

今後は、シミュレーション技術やクラウドの進化により新しい形状の創出が可能になると言われています。

出典:「わかる!使える!3Dプリンター入門」 水野 操 著

2. 3Dプリント方式について

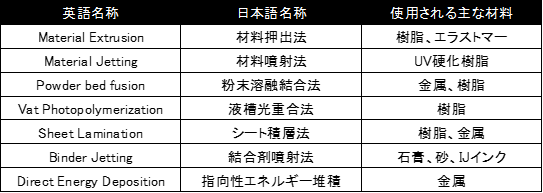

2012年にASTM(米国試験材料協会)においてAdditive Manufacturingという用語が定義され、材料の積層方法や供給方法により7つの方式に分類されています。

3. 用途例

前述の通り、試作以外にも用途が広がっており、各分野での量産品としての用途例を紹介します。

航空・宇宙分野

3Dプリンタの活用が最も盛んな分野で、エンジン部品、パイロン(翼の下にエンジンを取り付ける支柱)、衛星に搭載する高圧燃料タンク等に使用されています。

自動車

航空宇宙分野と同様に活用が活発で、レーシングカーの油圧系ブラケット、クラッチのレバー等で使用されています。

医療分野

医療で必要とされる患者にフィットしたものは3Dプリンタで造形することが適しており、医療臨床試験用の血管モデルや歯列矯正器具に使用されています。

3Dプリンタによる環境負荷、コスト低減

ものづくりのプロセス革新に貢献する3Dプリンタですが、環境負荷、コスト低減も達成することができます。

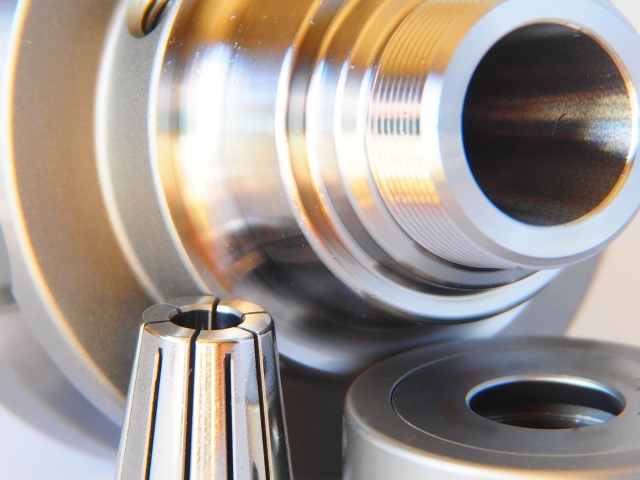

製造時の廃棄原料低減

これまでの試作品や治具の製作には一般的に切削加工法が用いられ、この製法では製品より大きい材料から不要な部分を取り除く必要がありました。3Dプリンタでは2次元の層を1枚ずつ積み重ねていくことで製品を作り上げていく為、廃棄する材料を削減することができます。

輸送コスト、時間の削減

3Dプリンタで使用するデジタルデータの輸送で、圧倒的な輸送コストを削減できます。

日本で製造した製品を海外へ輸出するケースを考えてみます。日本の工場で作られた製品は、飛行機や船で現地まで運ばれますが、発生するコストは輸送費だけでなく、税関検査などの様々な手数料が発生します。また遠方になればなるほど輸送期間がかかります。3Dプリンタでは輸送コスト・時間を大幅に削減することができるのです。

在庫保管に関わる費用の削減

デジタルデータで必要な時に必要な量だけ製品を作ることができます。

そのため、実際の製品を在庫として持つ必要がなく、保管費用の削減や、不要となった在庫の廃棄処理費用を削減することが可能となります。

金属・プラスチック ハイブリット造形技術のご紹介

日常生活で使われる製品は、金属・プラスチックの両方で構成される場合が多いですが、3Dプリンタで作られる製品はプラスチック、または金属からなる素材単体のものがほとんどで、両材料を使用した製品を作ることは困難でした。その大きな要因はプラスチックと金属の融点の違いです。

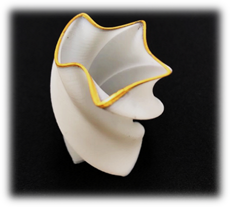

最新技術では、従来の3Dプリンタ技術とメッキ技術を組み合わせることで金属とプラスチックから構成される3次元構造物の製造を可能にしました。さらに位置選択的に金属をつけることができます。

その方法はデュアルノズルから通常の樹脂とメッキプロセスに使う塩化パラジウムを含んだ樹脂の2種類を吐出し、出来上がった造形物に無電解メッキすることで塩化パラジウム部分に金属を析出させるというものです。このプロセスでは、既存の3Dプリンタが使用でき、有毒化学物質の不使用で環境負荷が低いことも特徴の一つです。

IoT製品の普及に伴い、エレクトロニクス領域での3Dプリンタの活用も今後ますます広がっていくことが予想され、その発展を支える製造技術の開発が今後も不可欠となります。