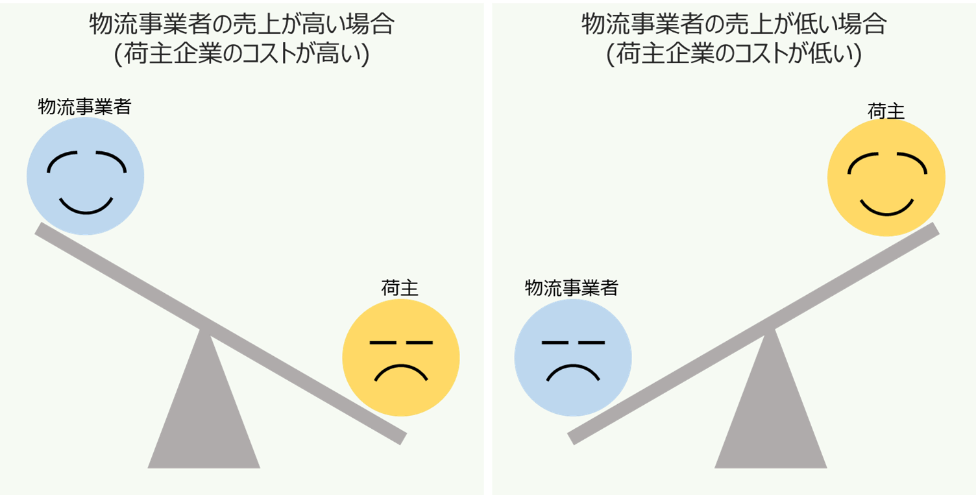

当たり前の事ですが、物流事業者にとっての物流はビジネスそのものです。荷主企業の物流を機能させることで対価を得られます。荷主企業としては売上の10%を占める大きなコストとして、少しでも下げられるような取り組みをします。つまり、荷主企業の物流コスト削減は、物流事業者にとっての売上減少になる、いわばトレードオフの関係が成り立ちます。

物流事業者としては、荷主のコスト削減という名目下での「値下げ要請」に対し、「出来ません」の一言で、要請を突っぱねたいのが本音です。物流事業者が物流を通して利益を得ることに対し、ネガティブな印象を持たれることが少なからずあります。要請を突っぱねたいとは言え、もちろんそんな訳にはいきませんよね。

物流事業者にとってのコスト削減には2つの側面があります。

1つ目は前述の通り、荷主企業の物流コストを削減すること。繰り返しになりますが、この活動は物流事業者にとっての売上減に直結します。ここについては「荷主企業にとっての物流とは」にて考え方を述べていますので参考にしてください。

2つ目は自社の経営活動で発生するコストを削減することです。物流事業者は主に荷主企業への請求対象外の備品消耗品や資材などの調達先へ、価格交渉を重ねて調達コストの抑制に努めます。この活動には大きなリスクがあり、「藪蛇」となってしまう場合があります。かつて、宅配クライシスの引き金となったアレの様に・・・

調達先とのコミュニケーションを大事にし、WIN-WINとなる様に進める必要があります。

この調達コスト削減の活動は本部が進める事が多い様です。複数拠点を構える物流事業者は、物品の調達先を集約することによってスケールメリットを見出せる可能性があるからです。一方で、各拠点の生産活動(荷から受託した業務)では、なかなか自社のコスト削減活動は進められません。なぜなら、本部から各拠点に与えられるミッションは生産活動を円滑に進めることだからです。

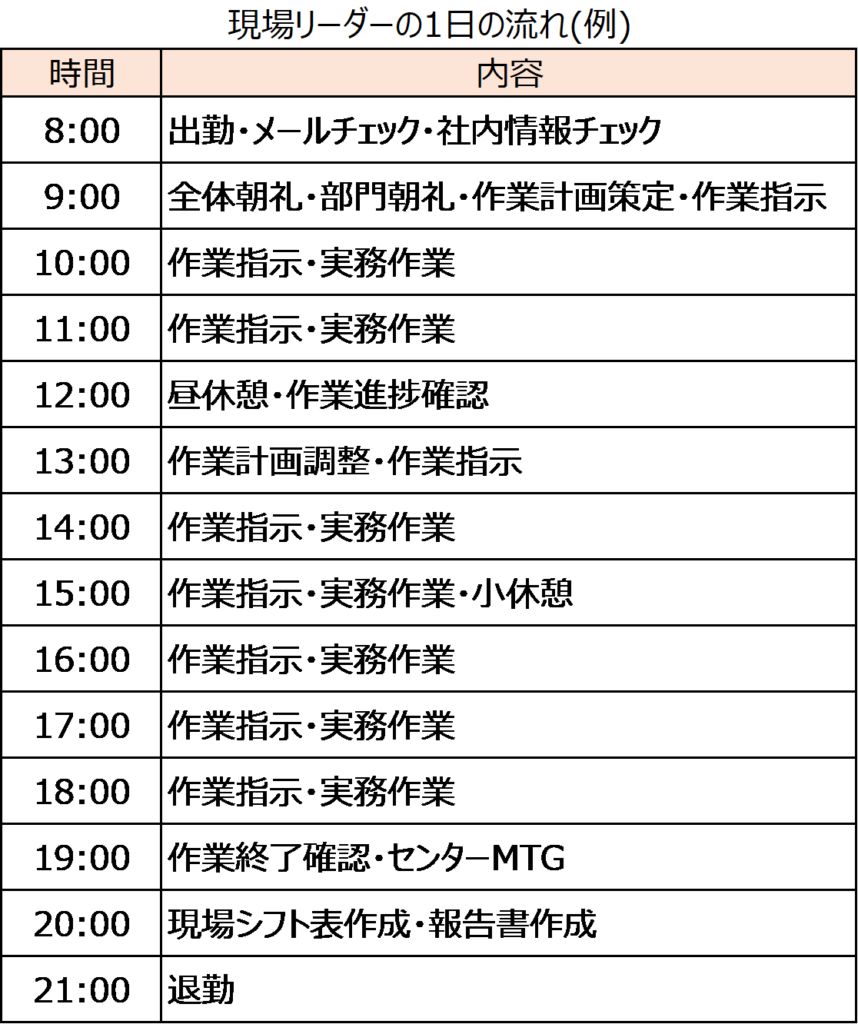

新たなクライアントと契約する、または、既存荷主から新たな業務を受託する場合も、運用を設計する上で、作業手順を洗い出し、現場のレイアウトを設計し、過去の事例や荷主の情報から生産性を仮設で設定し、人員配置をしていきます。利益を出していく上では当然ギリギリの人数での運用構築となります。立ち上げ初期のインパクトで応援スタッフを補強することもありますが、特に中小規模の物流事業者では現場のリーダーが作業工数に含まれることもあり、なかなか現場改善やコスト削減の活動にリソースを割けないモノです。そんな中、本部から「経費を減らせ!」という大号令に対し、現場のリーダーは、「そんな時間どこにも無いよ、、、」とボヤきます。

こんな時、まず初めに取り組むのは、現場リーダーの「時間」をつくることです。

もう少し細かく言うと「作業の標準化・平準化」を図るための活動を進めていきます。なぜなら、リーダーが作業にどっぷり入っている時は、複雑な作業であり、一定のスキルが必要な場合が多いからです。しかし、私の経験上、大抵は少しの訓練を積めば誰でもこなせるものがほとんどです。

「〇〇さんはああいう性格だからこの業務には向いてない」

「□□さんにはこの業務は危なっかしくて任せられない」

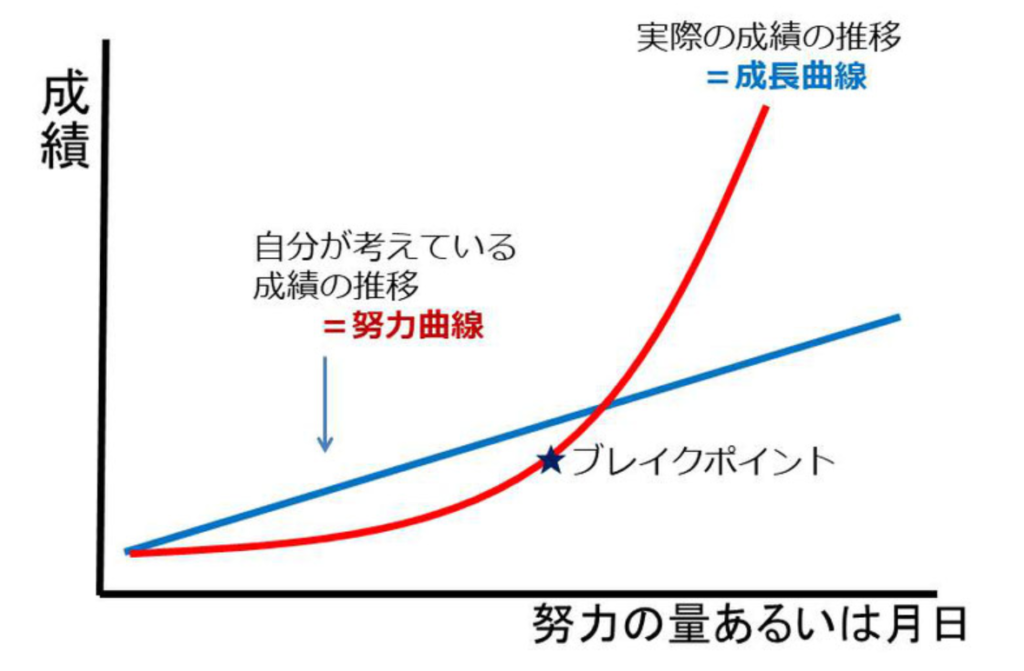

100%否定はしません。そういうケースが存在するのも事実ではあります。得意不得意ももちろんあります。人間の成長スピードには個人差があり、短時間で理解してしまう人もいれば、長い時間をかけて少しずつ習得してく人もいます。

※出典:静岡学習塾HP「成長曲線」より引用

私が現場を担当していた時は、「適材適所」を強く意識し、前述の〇〇さんや□□さんの様な考え方のもとで、運用していたことがあります。現場で作業を担当してくれたメンバー達は、長時間に亘って同じ業務に従事するため、体力の消耗や集中力の欠如も著しく、離脱者が相次ぎました。私と一緒に現場を管理してくれたメンバーを中心にマルチプレーヤーの育成に注力し、結果として、作業生産性も作業精度も向上しました。一つの業務を集中してこなすより、多数の業務を状況に応じて配置する方が、業務の切替のタイミングがリフレッシュの様に感じ、効率的に業務に取り組める様になりました。

結果的にリーダーが現場を強烈にリードしなくても、現場のメンバーが能動的に業務を行ってくれる環境になり、リーダーが作業以外の改善活動や他のプロジェクトに参画することも出来る様になります。

この様な環境にすることが出来れば、自社のコスト削減の活動に注力することも可能になります。

そして、前述の活動を繰り返すことにより、運用のレベルが格段に上がります。リーダーや作業メンバーにとっても仕事に対する充実度もきっと高まりますよね。

物流事業者にとっての物流とは、「ビジネス」であると時に、「時間の創造」であり、「人財育成」といえるのかもしれません。