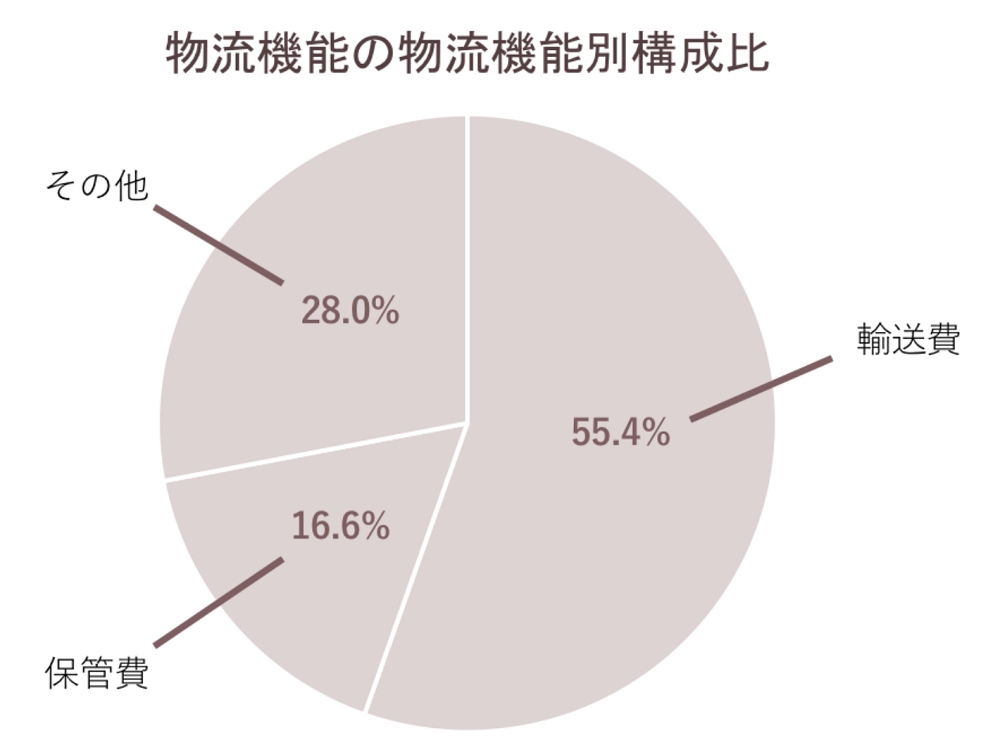

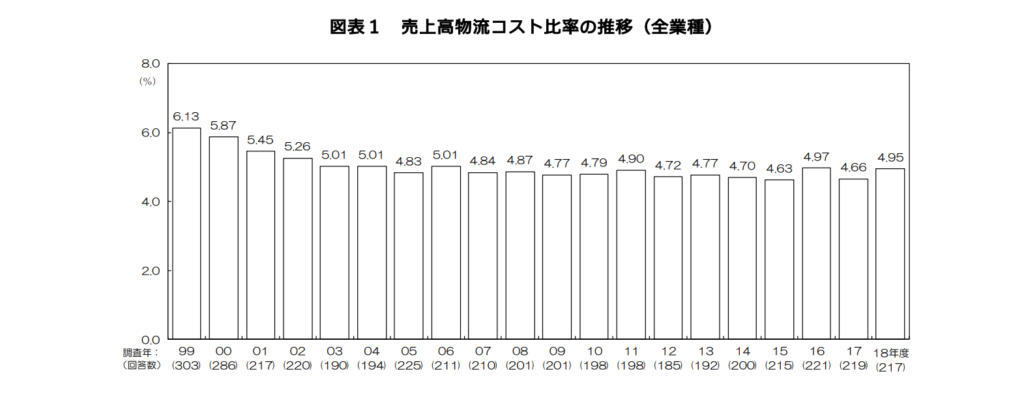

企業がコスト削減に取り組むうえで、必ずターゲットとされるのが物流コスト。世の中のありとあらゆる業界に必ず存在する「物流」という機能で、業界や企業によって差はあるものの、売上高のおおむね5~10%を占めます(下図)。インパクトはそれなりにあるからターゲットとなるのは当然といえば当然だろうと思います。しかし、いざ物流コスト削減を始めてみると、表面上の物流コストは下がったように見えても、実はP/Lベースでは変わっていないというケースが往々にして存在します。それは、全体最適では無く、部分最適を図っているからです。

※出典:公益社団法人日本ロジスティクスシステム協会_2018年度物流コスト調査報告書【速報版】

部分最適を図った場合の失敗例

イメージしやすい様に説明すると、商品を運ぶには段ボールに入れて運ぶケースが多くありますよね。その段ボールにももちろんコストがかかっています。仮に1日100個の荷物を段ボールに運ぶ際には、100個分の段ボール代がかかります。年間にすると24,000個になりますよね。仮に段ボールが1個200円かかっていたとしたら、年間で480万円のコストがかかっています。そこで、コスト削減の活動で、段ボールの大きさは変えずに素材や厚み、強度などを変えて、今まで1個200円だった段ボールを150円に削減できました。

年間で120万円のコスト削減に成功!めでたしめでたし!祝杯をあげよう!乾杯!

しかし、実はその裏側では、段ボールの強度を下げたことにより、荷物事故が今までの3倍に増えてしまいました。保険で商品代等は補填できているのでコスト削減の活動としては成功と判断してしまいます。ところが、度重なる荷物事故の発生で保険料が増額されてしまっていました。あまり保険料のことまでは現場に落ちてきません。結果的にはコスト削減の効果は当初の見込みより減ってしまった。あるいは効果が消えてしまったという例もあります。

実はこの事例はかなり多く発生しています。

こういう時に、実際に商品を触って作業している物流センターの現場のスタッフ達は、「やっぱりな」と思っていることでしょう。会議の場や休憩中の食堂での会話の中で「絶対なると思ってたよ」「〇〇さんにはずっと話してたけどね」と、今も聞こえてくる気がします。

段ボールのコスト削減という「部分最適」を実行したが故に、「全体最適」にはならなかったという典型的な例です。

かく言う筆者も、過去には数多くいる現場作業担当スタッフの一人として物流センターに従事していましたが、このような例を愚痴のように多く発言していたことを覚えています。今改めて考えてみると、口ではもっともらしいことを言っておきながら実行はしない、質の低い厄介者だと自身でも思います。

物流業界の評価は減点方式

物流業界の評価は基本的には減点方式となっています。作業は出来て当たり前。一つトラブルが起きると、①口頭で罵られる→②原因究明と対策を打つ→③報告書をつくる→④罰則が与えられる・・・

①~③で管理者クラスはかなりの時間(私の経験では最低3日)を取られます。ただでさえ現場作業スタッフもギリギリの構成で余裕がなく、作業の補助や指示もしなければならない過酷な労働環境を強いられているにも関わらず・・・

その過酷な環境を数年耐え、次のステップを踏む頃には、物流マンとして最強のスキルを身に付けることが出来ます。現場スタッフからの信望が厚く、改善活動の進め方も、トラブル対応も、及第点以上のスキルを持ち、現場運用に自信を持つようになります。

現場の思考とコスト削減活動

話を段ボールに戻しましょう。

現場の担当者や管理者が、この段ボールによる改善取組を進める際に、まず考えるのは「慣れ」と「手間」です。この「慣れ」というのが実に厄介で、私も「慣れ」に捉われて新たな取り組みを進められないという場面が少なからずあります。現場作業では、「慣れ」は重要視されています。

私はこの心理は痛いほど良くわかります。

前述の通り、物流は減点方式の評価となっています。新たな取り組みを始めると当然初期の混乱が起こります。この混乱でトラブルが発生すると、常に100点満点を求められている現場に対し、周りは新たな取り組みのせいだと非難します。つまり、周りは現場に対し「新たなこと」と「慣れ」を同時に求めているのです。そして現場では、新たなことを始めると同時に過剰な「手間」をかけ、「慣れ」の状況と同等のクオリティを維持しようとします。

コスト削減という活動に照らし合わせると、この「慣れ」「手間」「新たなこと」の課題を高水準でクリアし、全体最適を目指して取り組む必要があります。

上層部が考えたコスト削減の取り組みを、現場に落とし込んだら逆にコストが上がっている。現場の腹落ちも無く、短期的な効果検証では、この様な結果になるのは火を見るよりも明らかです。

私は現場発信の改善活動を志しています。実際の現場で働くメンバーが快適に勤務できる環境があってこそ、ものがスムーズに流通し、私たちの日常生活の営みが出来るのです。

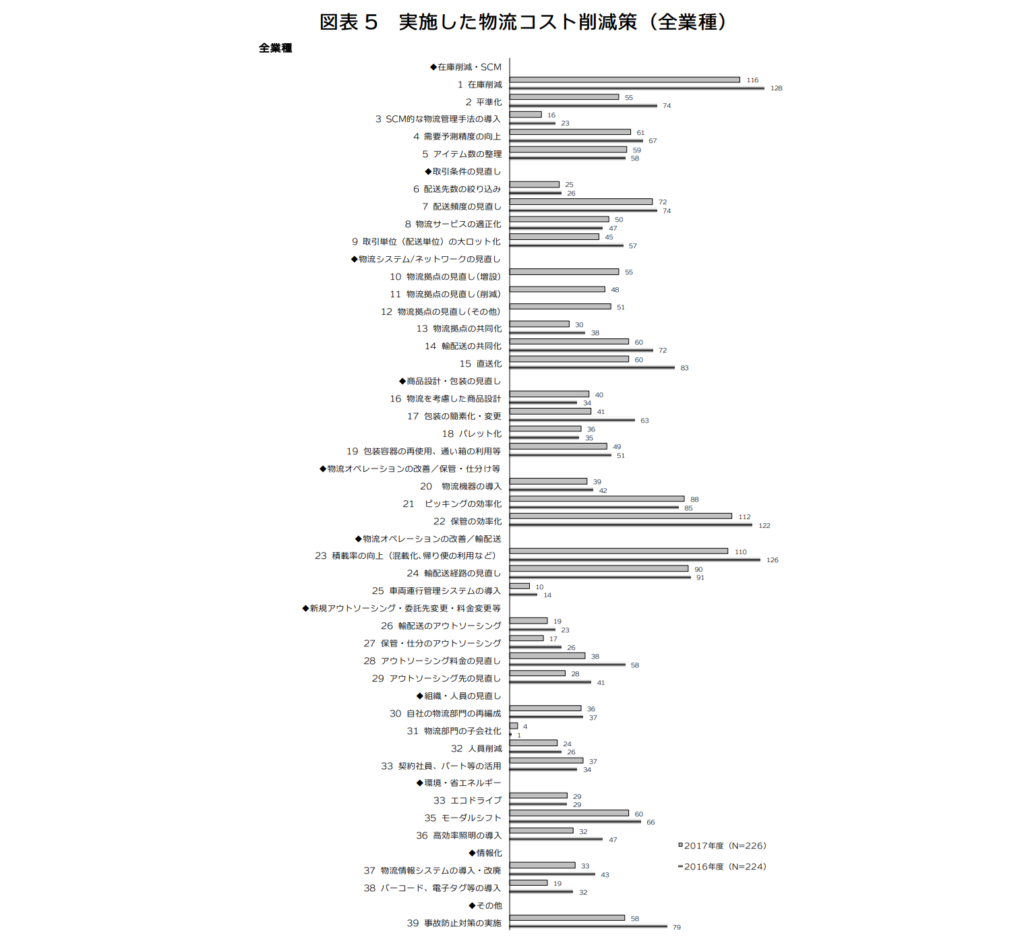

※出典:公益社団法人日本ロジスティクスシステム協会_2017年度物流コスト調査報告書【概要版】